Le numerose tipologie di nastri trasportatori prodotte da Titanlab incontrano sempre le esigenze del Cliente e vengono classificate in base a due elementi principali.

Categoria di prodotto: • Prodotto sfuso • Imballaggio primario • Imballaggio secondario • Pallet

Sistema di trasporto utilizzato: • Catena a tapparella • Catena modulare • Nastro a tela • Rulli motorizzati • Rulli folli • Trasporti pallet • Curve Motorizzate

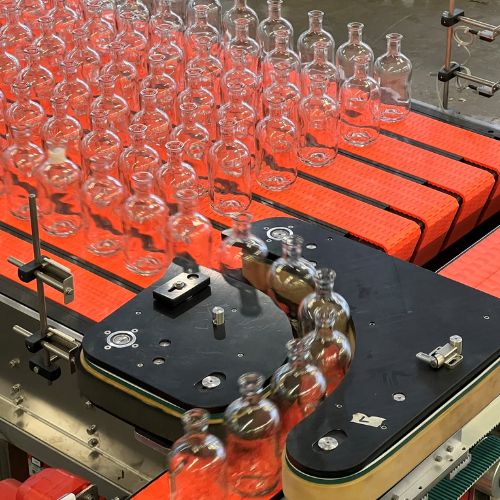

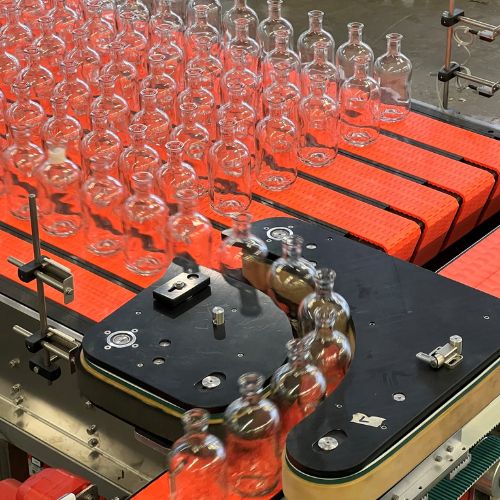

Questa tipologia di trasportatori viene tipicamente impiegata nel settore del beverage e del tissue, quindi per il trasporto di lattine, bottiglie in PET, bottiglie in vetro e flaconi, carta in rotoli, fazzoletti e così via.

Essendo il primo tipo di catena apparso sul mercato è possibile trovare trasportatori con catena a tapparella anche in altri settori seppur con il tempo il suo utilizzo si è ridotto nel tempo. Questa tipologia di trasportatori viene installata in svariate zone all’interno delle linee, dalla depaletizzazione del prodotto sfuso fino alle aree di packaging secondario.

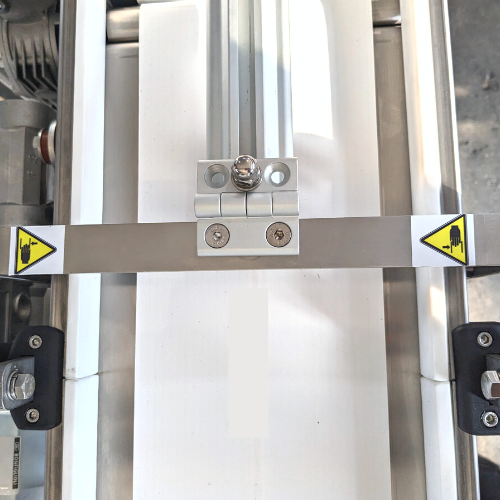

La catena a tapparella è disponibile in diversi materiali plastici tra cui resina acetalica, polipropilene, poliestere, delrin kevlar, materiali speciali per alte temperature e in acciaio inox. La scelta di una o dell’altra tipologia dipende dall’applicazione per la quale viene utilizzata. I punti di forza di questi trasportatori sono la robustezza e la semplicità.

Questi trasportatori possono essere realizzati in acciaio verniciato e inox a seconda dell’applicazione.

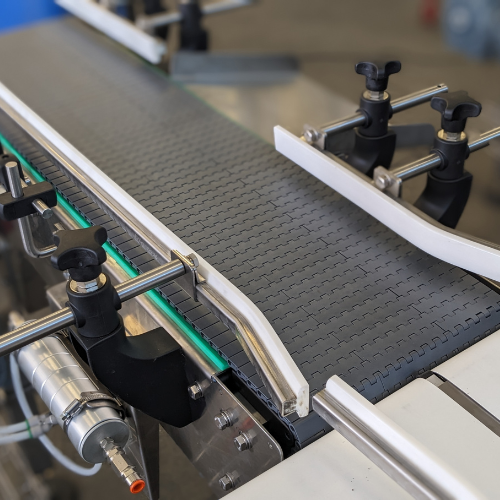

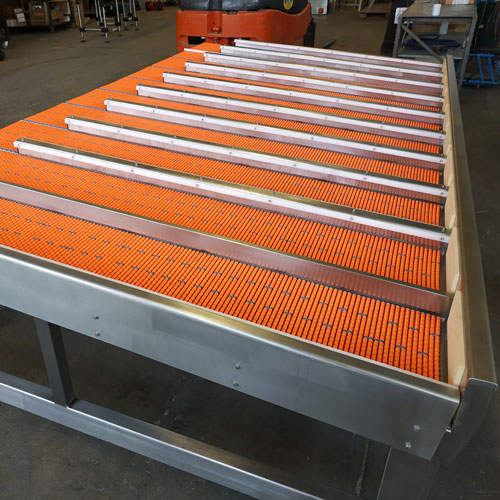

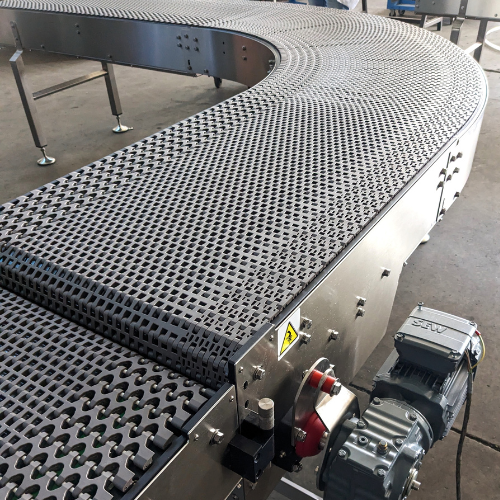

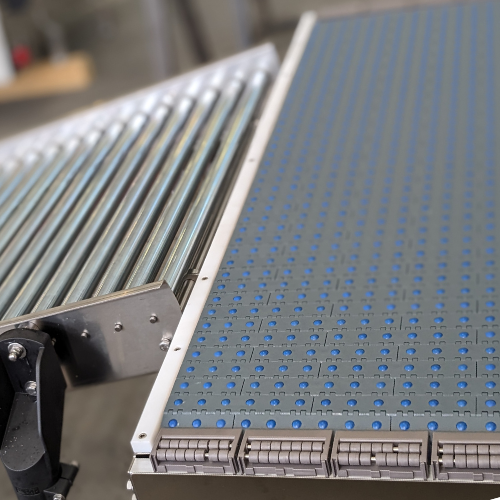

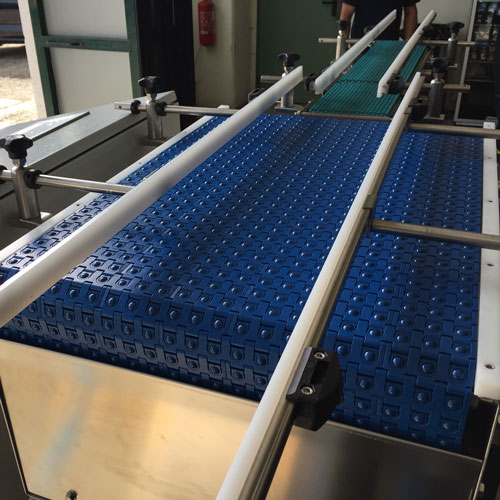

I trasportatori con catena modulare vengono utilizzati per una moltitudine di applicazioni che vanno dal food al bakery, dal chimico all’automotive, dal beverage alla logistica sfruttando l’ampia varietà di misure e tipologie disponibili.

La grande versatilità insieme alla silenziosità al minore impatto sulla confezione e alla facilità di manutenzione fanno dei trasporti con catena modulare uno dei sistemi di trasporto più utilizzato e affidabile.

Questi trasportatori possono essere realizzati in acciaio verniciato e inox a seconda dell’applicazione.

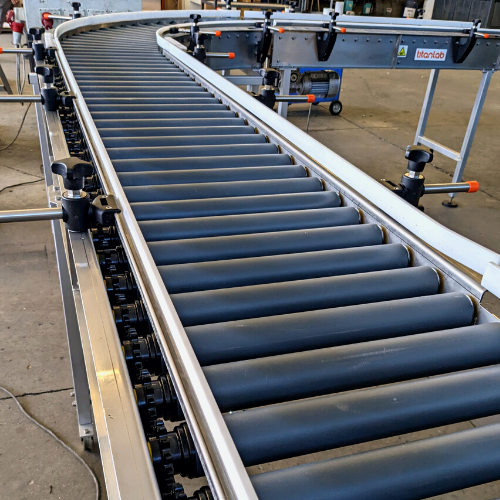

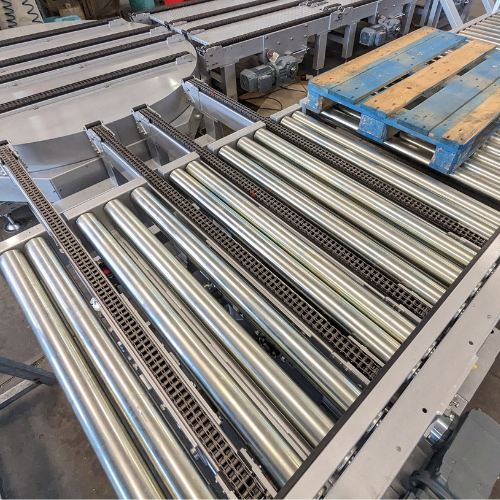

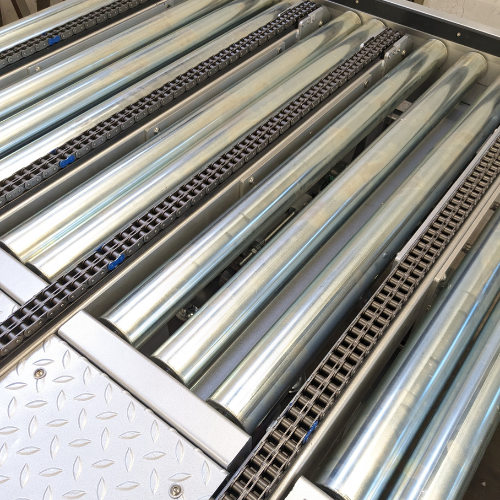

Questa tipologia di trasportatori utilizza rulli di diversi diametri e lunghezze per il trasporto di pacchi e scatole di packaging secondario di diverse dimensioni e peso. I trasportatori a rulli motorizzati sono caratterizzati da una trasmissione diretta che non consente di interrompere la rotazione dei rulli per cui vengono utilizzati per il puro trasferimento dei prodotti.

Nel caso fosse necessario garantire l’accumulo dei prodotti vengono invece impiegati i rulli frizionati i quali sono dotati di una speciale frizione meccanica che interrompe la rotazione del rullo quando i prodotti iniziano ad accumularsi evitandone il danneggiamento.

Completano la gamma le curve che possono essere a rulli conici o cilindrici con la differenza che le prime possono essere solo motorizzate. I trasportatori a rulli frizionati e motorizzati sono caratterizzati da grande robustezza, semplicità di costruzione, silenziosità e facilità di manutenzione.

Questi trasportatori possono essere realizzati in acciaio verniciato, zincato e inox a seconda dell’applicazione.

Questa tipologia di trasportatori utilizza rulli di diversi diametri e lunghezze per il trasporto di pacchi e scatole di packaging secondario di diverse dimensioni e peso. Essendo i rulli folli l’avanzamento del prodotto avviene sfruttando la differenza di altezza tra il primo rullo (dove entrano i prodotti) e l’ultimo. Completano la gamma le curve che possono essere realizzate sia con rulli conici che cilindrici.

Questi trasportatori possono essere realizzati in acciaio verniciato, zincato e inox a seconda dell’applicazione.

Questa tipologia di trasportatori ha la funzione di trasportare pallet vuoti o pieni di diverse dimensioni e pesi e a seconda della tipologia costruttiva si dividono in:

Completano la gamma alcuni sistemi ausiliari:

Tutti i trasportatori e i sistemi ausiliari possono essere realizzati in acciaio verniciato, zincato e perfino in acciaio inox a seconda dell’applicazione e delle richieste del cliente.

Questa tipologia di trasportatori è utilizzata soprattutto nei settori del food, del bakery e nel farmaceutico per il trasporto di prodotti “nudi”, leggeri e di dimensioni ridotte.

La grande varietà di materiali a disposizione, la facilità di sanificazione, la grande silenziosità e la possibilità di realizzare trasferimenti estremamente ridotti sono i principali punti di forza di questo tipo di trasportatori.

Questi trasportatori possono essere realizzati in acciaio verniciato e inox a seconda dell’applicazione.

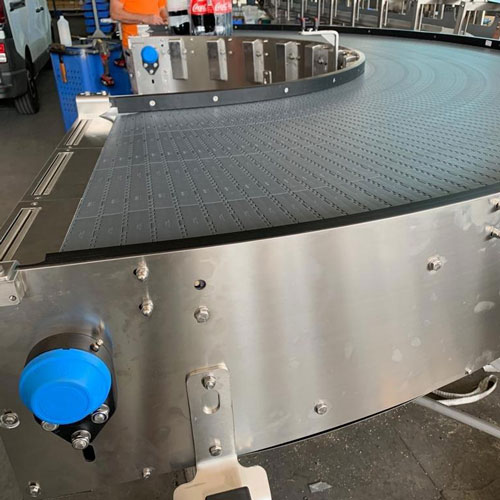

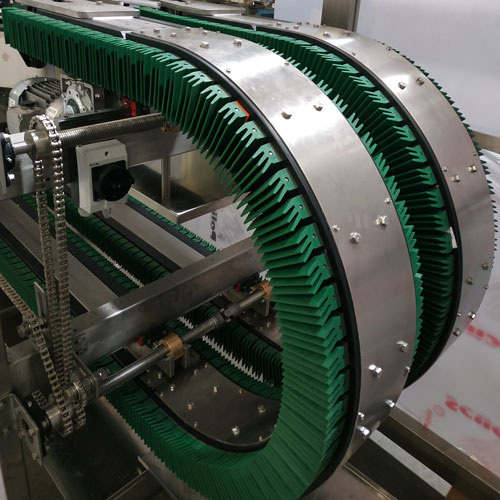

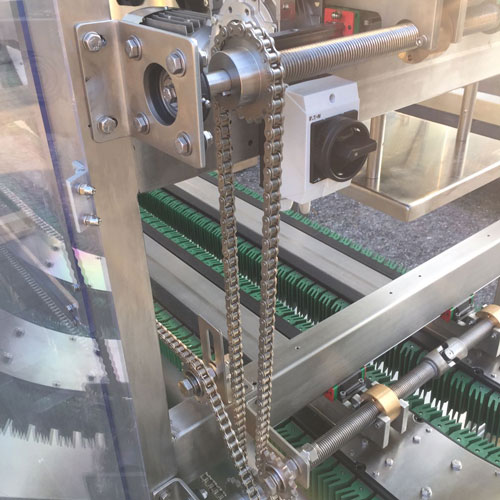

Questa particolare tipologia di nastri trasportatori è utilizzata per applicazioni dove per mancanza di spazio non risulta possibile inserire un classico trasportatore curvilineo.

Per realizzare tali curve viene utilizzata una speciale catena modulare realizzata per non avere bisogno di tratti rettilinei prima e dopo la curva stessa. La catena ha un raggio interno di 400 mm e larghezze da 200 mm a 1.000 mm con incrementi di 200 mm.

E’ possibile realizzare curve con angoli da 15° a 180° e vengono impiegate per il trasporto di prodotti confezionati (imballo primario e secondario) in diversi settori come il beverage, il food, la logistica e così via.

Possono essere realizzate con telaio in acciaio verniciato o inox a seconda dell’applicazione e della richiesta del cliente.

La proposta di Titanlab include diversi macchinari, indicati di seguito in base alla loro funzionalità.

Si tratta di elementi indispensabili per l’efficienza dei processi di produzione e lavorazione, i macchinari complementari sono perfettamente integrabili con tutte le nostre tecnologie

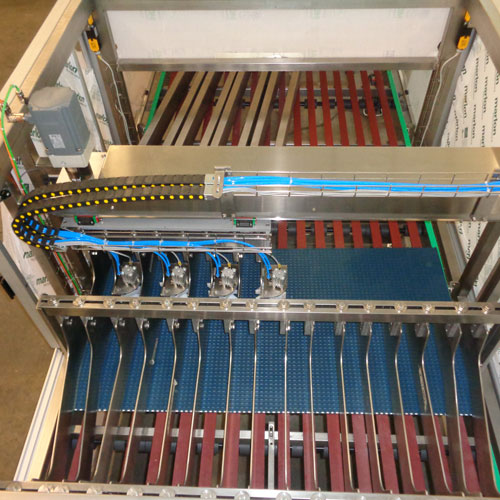

I tavoli di accumulo sono particolari nastri trasportatori che hanno il compito di accumulare prodotti sia pieni che vuoti a seconda della posizione sulla linea di produzione. I tavoli di accumulo vengono utilizzati soprattutto nei settori del beverage e del conserviero. A seconda del principio di funzionamento si dividono in tavoli di accumulo FIFO e LIFO. I tavoli di accumulo LIFO sono comunemente chiamati tavoli bidirezionali. Il loro funzionamento consiste nell’accumulo dei prodotti provenienti dalla linea di produzione e nella re-immissione in linea seguendo il principio secondo cui l’ultimo prodotto ad entrare sul tavolo è il primo a ritornare in linea. I tavoli di accumulo FIFO invece utilizzano il principio per cui l’ultimo prodotto ad entrare sul tavolo sarà anche l’ultimo a rientrare in linea. Questi tavoli di accumulo sono anche chiamati dinamici.

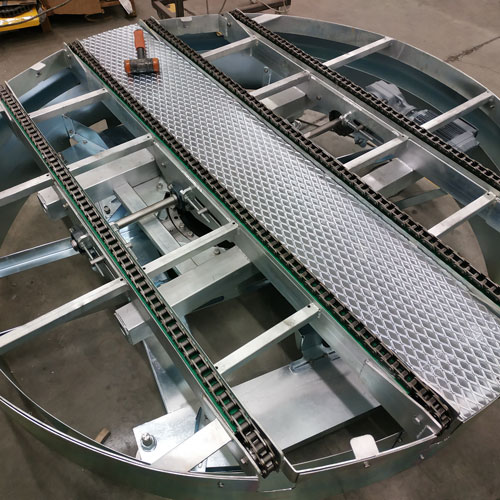

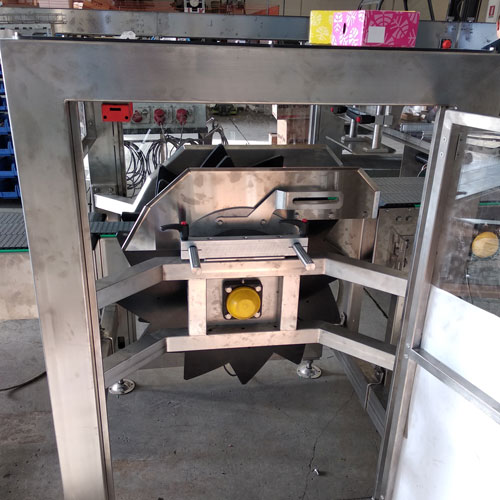

I tavoli rotanti di accumulo sono invece sistemi di accumulo più semplici utilizzati in diversi settori e per linee di produzione a velocità media e bassa. A seconda della tipologia e del numero di prodotti da contenere le tavole rotanti possono essere di diverse dimensioni e possono essere realizzate in acciaio inox o in acciaio verniciato e possono essere sostenute da telai con piedi oppure su ruote. Le tavole rotanti possono anche essere dotate di nastro di ingresso e nastro di uscita per integrarsi con il resto della linea.

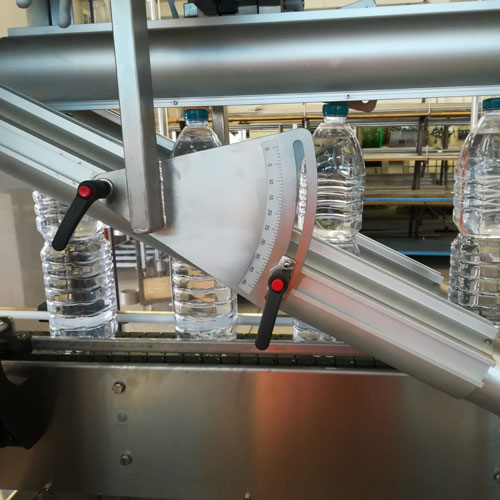

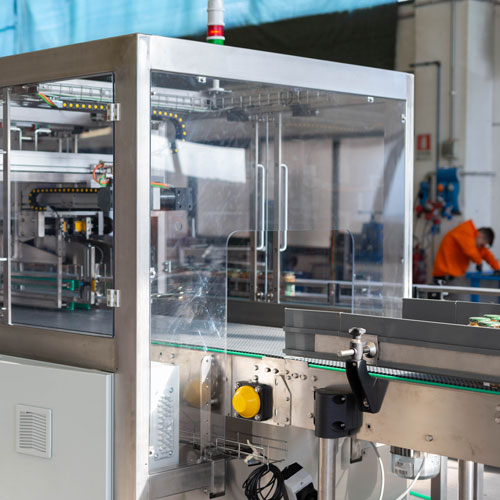

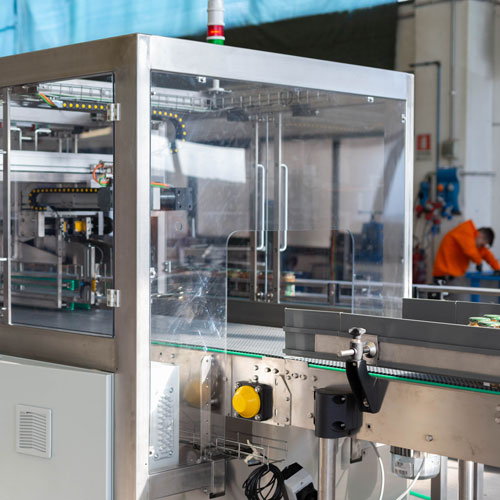

Utilizzato per asciugare il prodotto dalla condensa nel passaggio dalla parte bagnata alla parte asciutta della linea ed evitare danneggiamenti del packaging secondario o imperfezioni nell’applicazione dell’etichetta. Studiato per soddisfare diverse esigenze in termini di tipo di prodotto e velocità Le principali caratteristiche tecniche sono:

• Struttura telaio MODULARE

• Telaio in acciaio AISI304

• Portelle apribili in policabonato (beverage) o full inox (food)

• Compressore a canale laterale (7,5 kW)

• Lame d’aria in ALLUMINIO ANODIZZATO

• Lame d’aria regolabili: profondità, altezza, inclinazione longitudinale

• Inverter su motore di ogni soffiante (per regolare la velocità dell’aria in funzione del prodotto trattato)

• Sezionatore motore (opzionale, fig. 4)

• Vasche raccogligoccia (opzionale)

• Rumorosità conforme alle norme di sicurezza, insonorizzazione con l’ausilio di pannelli fonoassorbenti)

• Conforme alle normative CE

• Quadro elettrico (opzionale)

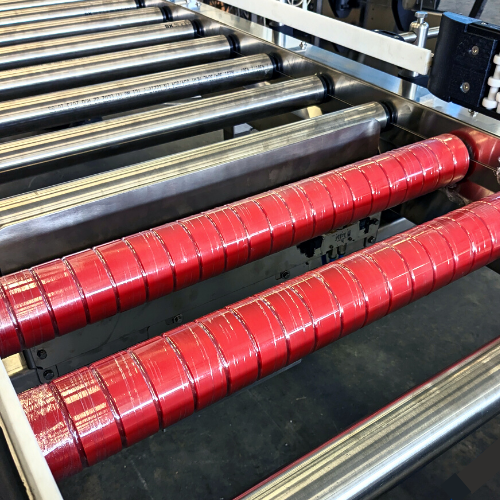

Questa tipologia di trasportatori viene impiegata per la movimentazione di prodotti in banda stagnata. Grazie alla caratteristica di risentire della forza magnetica è possibile realizzare trasporti con inclinazioni altrimenti non realizzabili consentendo un notevole risparmio in termini di spazio. Questa tipologia di trasportatori include nastri a catenaria utilizzati quando i barattoli hanno ancora spigolo vivo e nastri a tapparella standard quando invece i barattoli sono già graffati e/o bordati. Inoltre per adempiere a tutte quelle che sono le necessità delle linee di produzione vengono realizzati anche sistemi per il ribaltamento, la salita e la discesa dei barattoli utilizzando e posizionando opportunamente magneti all’interno di questi dispositivi.

Questi dispositivi permettono di recuperare dislivelli, creare passaggi per muletti e raggiungere macchine in quota. Sono adatti a tutti i prodotti tipici del settore del beverage e del conserviero, quali bottiglie e vasi in vetro, PET, lattine, ma anche flaconi, barattoli e piccole taniche di svariati materiali. I prodotti interessati vengono abbracciati da due catene a tamponi che gli fanno compiere un percorso a “S”. Le catene vengono scelte come forma e materiale in base alla tipologia di prodotto lavorato. Grazie alla loro forma compatta ed alla possibilità di implementare ingressi ed uscite con trasporti curvilinei a 90°, elevatori e discesori sono più semplicemente inseribili nei layout delle linee. Sono realizzati con una robusta carpenteria in tubolari di ferro verniciato o in Aisi 304 e possono essere corredati di un cambio-formato manuale o automatico per adattarsi ai vari formati della linea. Sarà inoltre possibile dotare il dispositivo di una semplice scatola di derivazione o di un quadretto di automazione indipendente.

Sono particolari trasportatori che utilizzano le catene a tamponi proprio come gli elevatori e discesori ma a differenza di questi fanno percorrere ai prodotti una “G” o una “U” e lungo il percorso eseguono un soffiaggio di aria, acqua o vapore per la pulizia dei prodotti stessi. Quindi i Rinser vengono utilizzati esclusivamente su prodotti vuoti nei settori del beverage, del conserviero e nelle linee di produzione di barattoli in banda stagnata. Come per gli elevatori e discesori a tamponi anche i rinser possono essere realizzati con telai in acciaio verniciato (solo per quelli ad aria) o in Aisi 304 (dove viene utilizzata acqua o vapore) e possono essere forniti con una semplice scatola di derivazione oppure con un piccolo quadro elettrico autonomo.

I tilting vengono utilizzati prevalentemente nel settore del beverage e più precisamente nelle linee di produzione hot fill dove si sfrutta l’elevata temperatura del prodotto per sterilizzare il tappo della bottiglia. Grazie all’utilizzo di una speciale catena dotata di appositi riporti in gomma e dotata della capacità di svergolarsi i prodotti vengono appoggiati sopra questa catena e trovando posto tra un riporto in gomma e l’altro seguono il percorso della catena stessa passando dalla posizione verticale a quella orizzontale. In questo modo il prodotto all’interno della bottiglia viene a contatto con il tappo per il periodo di tempo necessario alla sua sterilizzazione. Poi una volta trascorso questo tempo in posizione orizzontale la bottiglia insieme alla catena tornano in posizione verticale. I ribaltatori vengono invece utilizzati per ruotare astucci e cartoni di 90°, 180° e 270° nel senso di avanzamento della linea di trasporto. Il loro impiego si rende necessario quando gli astucci vengono trasportati coricati lungo la linea e poi prima di entrare nelle macchine per il secondo imballo hanno la necessità di essere rimessi in posizione verticale. Un’altra applicazione consiste nel ribaltare i cartoni di 90° o 180° prima dell’ingresso nel pallettizzatore.

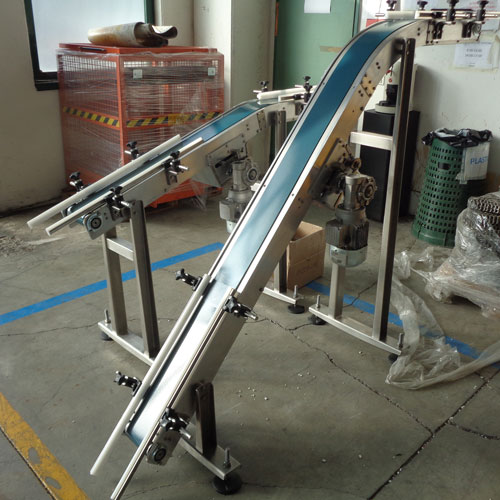

Realizzati in varie taglie in base alla velocità di produzione della linea, gli elevatori tappi sono un accessorio fondamentale per alimentare automaticamente i tappatori. I tappi sono posti alla rinfusa in un ampio contenitore a terra (serbatoio) costruito interamente in acciaio inox. Disponibili nelle versioni pneumatico e con nastro a facchini sia del tipo a tela che modulare, sono dotati di quadro elettrico.

Simili agli elevatori tappi ma utilizzati per alimentare trasporti alla rinfusa di flaconi e bottiglie vuote e quindi con dimensioni decisamente più grandi rispetto ai primi. Il sistema utilizzato per la movimentazione dei prodotti è il nastro a facchini nella versione nastro a tela o modulare a seconda delle richieste.

Sono uno dei punti di forza di TitanLab ed esprimono la capacità di capire l’esigenza del cliente e in base a questa trovare la soluzione migliore, molto spesso non standard.

Utilizzati per dividere i prodotti sfusi del packaging primario (flaconi, bottiglie, barattoli, taniche, etc.) da una a più file. Disponibili in diverse versioni in base alle velocità di produzione

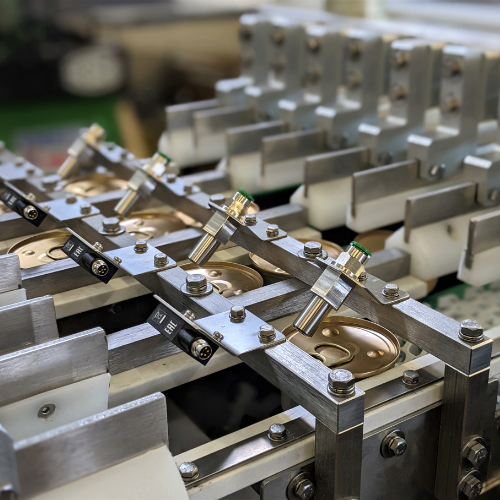

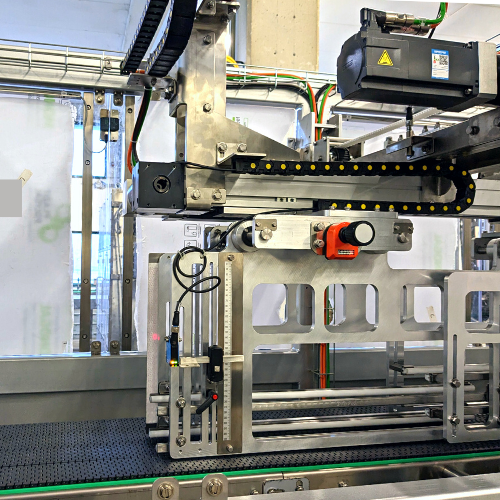

Questa tipologia di smistatore è utilizzata per linee di produzione a bassa velocità (max 200 pz/min) e sfrutta un sistema di divisione discontinuo. I prodotti prima di essere deviati nel canale di destinazione vengono fermati grazie ad uno blocco pneumatico. Il movimento di smistamento viene realizzato utilizzando una guida lineare gestita tramite brushless. Il telaio viene realizzato in acciaio verniciato o in acciaio inox a seconda delle richieste così come il quadro elettrico. Questo smistatore viene impiegato nel beverage, nel conserviero e in tutti i settori dove sia necessario dividere il flusso dei prodotti su più file. E’ dunque indicato per bottiglie in vetro e PET, per vasetti in vetro e barattoli in banda stagnata, flaconi, astucci in cartone e taniche.

Questa tipologia di smistatore viene utilizzata per linee di produzione ad alta e altissima velocità (fino a 800 pz/min). Il principio di funzionamento consiste nel deviare i prodotti all’interno dei vari canali senza la necessità di dovere fermare i prodotti stessi e quindi senza creare nessun tipo di danno alla confezione. Per fare questo la parte dedicata allo smistamento utilizza due movimenti entrambi gestiti tramite brushless, uno parallelo al senso di avanzamento del prodotto ed uno ortogonale allo stesso. Il giusto sincronismo tra questi due movimenti e la velocità del nastro trasportatore su cui si muovono i prodotti rendono possibile lo smistamento anche a elevatissime velocità senza incorrere in problemi di stabilità. Il telaio viene realizzato in acciaio verniciato o in acciaio inox a seconda delle richieste così come il quadro elettrico. Questo smistatore viene impiegato nel beverage, nel conserviero e in tutti i settori dove sia necessario dividere il flusso dei prodotti su più file. E’ dunque indicato per bottiglie in vetro e PET, per vasetti in vetro e barattoli in banda stagnata, flaconi, astucci in cartone e taniche.

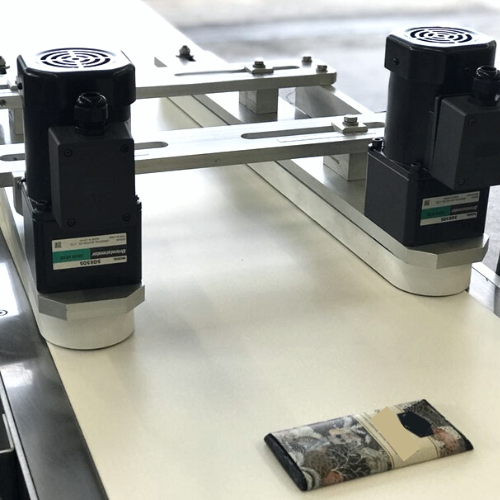

Questo speciale sistema di smistamento automatico è unico nel suo genere: compatto, veloce e performante. Frutto delle ricerche tecnologiche più avanzate, lo smistatore biasse divide con moto continuo tutti i prodotti di packaging primario da una a più file, fino a 20.000 pezzi all’ora. Grazie all’innovativo sistema di cinghie comandate da brushless, questo divisore consente, tramite due movimenti uno longitudinale ed uno ortogonale, la deviazione dei prodotti all’interno delle file, senza che si renda necessario bloccarli. Flussi ininterrotti di prodotti e aumentate prestazioni: la rivoluzione di “E”. Il telaio viene realizzato in acciaio verniciato o in acciaio inox a seconda delle richieste così come il quadro elettrico. Questo smistatore viene impiegato nel beverage, nel conserviero e in tutti i settori dove sia necessario dividere il flusso dei prodotti su più file. E’ dunque indicato per bottiglie in vetro e PET, per vasetti in vetro e barattoli in banda stagnata, flaconi, astucci in cartone e taniche.

Innovativo sistema di smistamento in grado di dividere, ruotare ed allineare prodotti stabili e dal fondo regolare, principalmente packaging secondario in cartone. Può essere abbinato/integrato a qualsiasi macchina confezionatrice. In grado di gestire ingressi ed uscite multiple, può essere utilizzato anche come sistema di scarto. Si tratta di una soluzione molto compatta e flessibile: una risposta originale a problemi usuali. Dispositivo dal design pulito ed accurato è in grado di raggiungere velocità anche elevate a seconda delle dimensioni del prodotto da trattare. L’unico limite è la velocità massima delle sfere che non può superare i 50 mt/min. Il sistema può essere realizzato con telaio in acciaio verniciato o inox e può essere fornito con o senza quadro elettrico di gestione.

Organizzare in maniera strategica e flessibile il flusso di prodotti da una o più linee in ingresso o verso una o più linee di uscita non è mai stato così semplice: il funzionamento del nostro T-Snake è realizzato in modo da permettere di effettuare qualsiasi operazione di cambio formato semplicemente tramite un tocco sul pannello operatore riducendo sensibilmente i fermi di produzione. Tutto ciò grazie a due teste che, muovendosi in maniera indipendente, consentono di variare o modificare, da pannello operatore, numerosi parametri come il numero dei canali e l’interasse tra i canali e utilizzare il trasporto come un semplice attraversamento bloccando i movimenti trasversali delle teste. Un’unica soluzione per ottenere versatilità nelle combinazioni di processo, possibilità di lavorare svariati prodotti con un unico macchinario, il tutto con ridotta manutenzione e attraverso pochi click. Il sistema può essere realizzato con telaio in acciaio verniciato o inox e lo stesso vale anche per il quadro elettrico di gestione. Il T-Snake è indicato per prodotti di packaging primario e secondario di diversi settori e per velocità che variano a seconda delle dimensioni dei prodotti da lavorare.